Case study: progetti di successo in minuteria metallica per il settore elettromeccanico e nautico

Nel settore industriale, soprattutto in ambiti complessi come elettromeccanico e nautico, la minuteria metallica non è un semplice componente accessorio, ma un elemento critico per funzionalità, sicurezza e durata. In questo articolo presentiamo alcuni casi di successo che mostrano come una progettazione accurata, un processo produttivo controllato e la scelta dei materiali giusti possano generare valore concreto per il cliente.

Caso 1 – Componenti elettromeccanici ad alta precisione

Un’azienda del settore elettromeccanico aveva la necessità di produrre contatti e lamierini conduttivi con tolleranze molto strette e finiture superficiali affidabili. Il problema principale era la variabilità dimensionale che causava difficoltà in fase di assemblaggio e micro-fermi in linea.

La soluzione è passata dalla progettazione di uno stampo progressivo dedicato, in grado di concentrare più lavorazioni in un unico ciclo, garantendo ripetibilità e stabilità del processo. L’integrazione di finiture galvaniche specifiche ha permesso di migliorare la conducibilità elettrica e la resistenza all’ossidazione.

Il risultato è stato una riduzione significativa degli scarti, un miglioramento della qualità percepita e un flusso produttivo più regolare per il cliente finale.

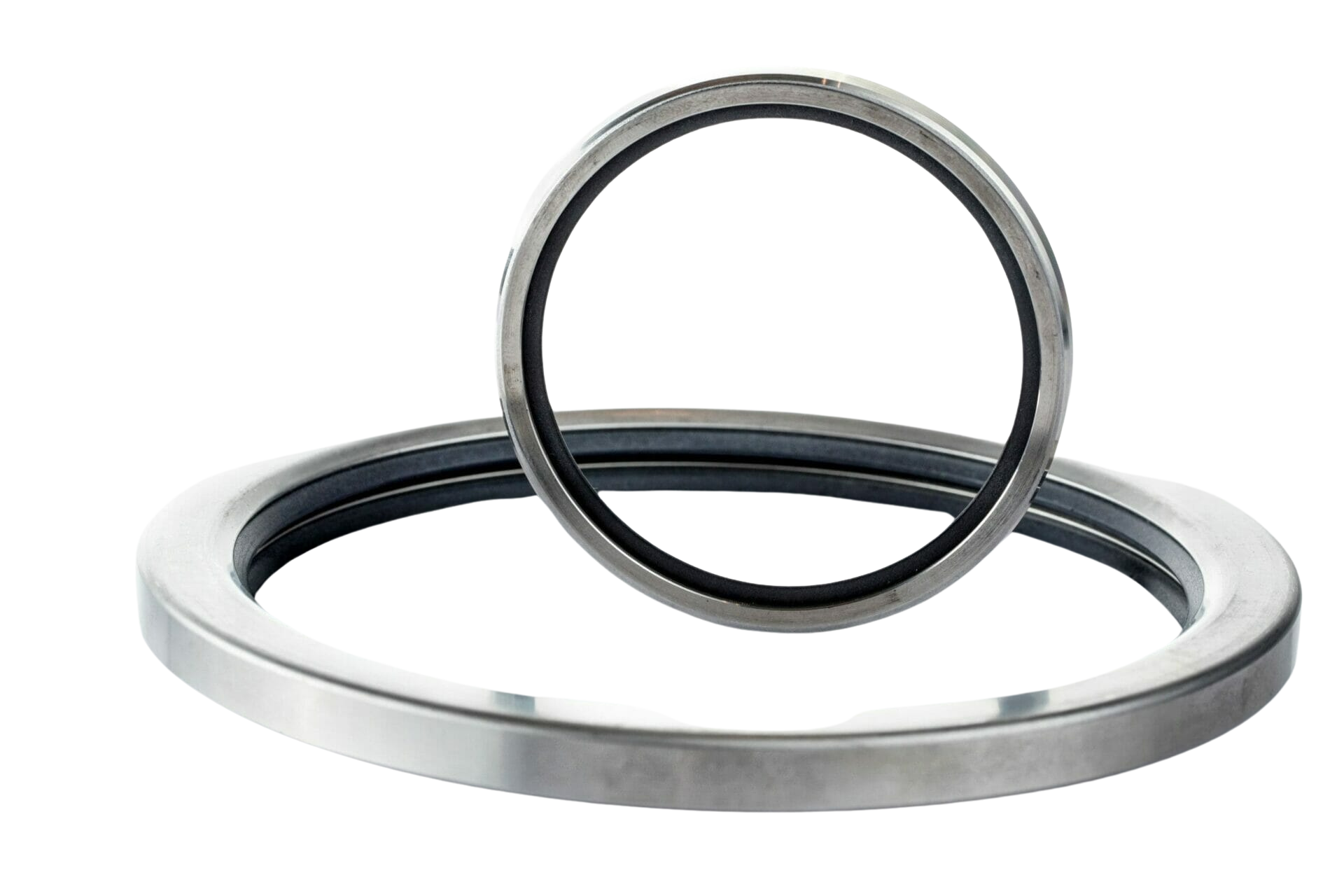

Caso 2 – Minuteria per il settore nautico: resistere all’ambiente marino

Nel settore nautico, la minuteria metallica è costantemente esposta a umidità, salsedine e variazioni termiche. Un cliente operante nella produzione di componenti per imbarcazioni necessitava di staffe e supporti metallici resistenti alla corrosione, senza rinunciare alla precisione dimensionale.

In questo caso, la scelta del materiale più idoneo (acciaio trattato e ottone) e l’applicazione di zincature e nichelature controllate sono state determinanti. La progettazione degli stampi ha tenuto conto delle sollecitazioni meccaniche e dell’ambiente operativo.

Il progetto ha portato a componenti più duraturi nel tempo, riducendo gli interventi di manutenzione e migliorando l’affidabilità complessiva del prodotto nautico.

Caso 3 – Ottimizzazione dei costi e dei tempi di consegna

Un altro caso riguarda un cliente che richiedeva grandi volumi di minuteria metallica con tempi di consegna ridotti. La criticità era mantenere la qualità pur aumentando la produttività.

Grazie all’uso di stampi progressivi ad alta efficienza, all’organizzazione del setup secondo logiche SMED e a un controllo dimensionale strutturato, è stato possibile ridurre i tempi di cambio produzione e aumentare la capacità senza investimenti aggiuntivi in nuovi macchinari. Il cliente ha beneficiato di tempi più rapidi, costi unitari inferiori e maggiore affidabilità nelle forniture.

Il valore della consulenza tecnica

In tutti i casi descritti, l’elemento comune è stato il ruolo della consulenza tecnica iniziale. Analizzare l’applicazione finale del componente, le condizioni di utilizzo e i vincoli produttivi consente di individuare la soluzione migliore già in fase di progetto. Questo approccio riduce le modifiche successive, accelera l’avvio produzione e migliora il risultato finale.

Perché i case study contano

I case study dimostrano che la qualità nella minuteria metallica nasce dall’equilibrio tra tecnologia, esperienza e controllo. Ogni progetto è diverso, ma l’obiettivo resta lo stesso: fornire componenti che funzionino perfettamente nel loro contesto reale, oggi e nel tempo.

Hai un progetto nel settore elettromeccanico o nautico e cerchi un partner affidabile per la minuteria metallica di precisione?

👉 Clicca qui e contatta SCM Minuterie per una consulenza tecnica personalizzata: analizzeremo insieme la soluzione più adatta alle tue esigenze produttive.