Controllo dimensionale: il cuore della produzione di precisione

Quando si parla di minuteria metallica di precisione, si pensa subito a stampi, presse e materiali. Ma il vero “giudice” della qualità è il controllo dimensionale: la verifica sistematica che ogni pezzo rispetti le tolleranze indicate in disegno. Senza misure affidabili, anche l’impianto più moderno non garantisce continuità, perché non sappiamo davvero se stiamo producendo bene o solo… velocemente.

Nell’articolo di oggi scoprirai perché il controllo dimensionale è veramente ciò che fa la differenza.

Dal disegno al pezzo: perché le tolleranze contano davvero

Ogni componente nasce da un disegno tecnico che definisce quote, forme e tolleranze dimensionali. Più la funzione del pezzo è critica (per esempio un contatto elettrico o un elemento di fissaggio), più le tolleranze sono strette.

Il controllo dimensionale assicura che la produzione resti all’interno di questi limiti, evitando problemi in montaggio, giochi eccessivi, malfunzionamenti o usura precoce. In pratica, è il ponte che collega la teoria del progetto alla realtà della produzione.

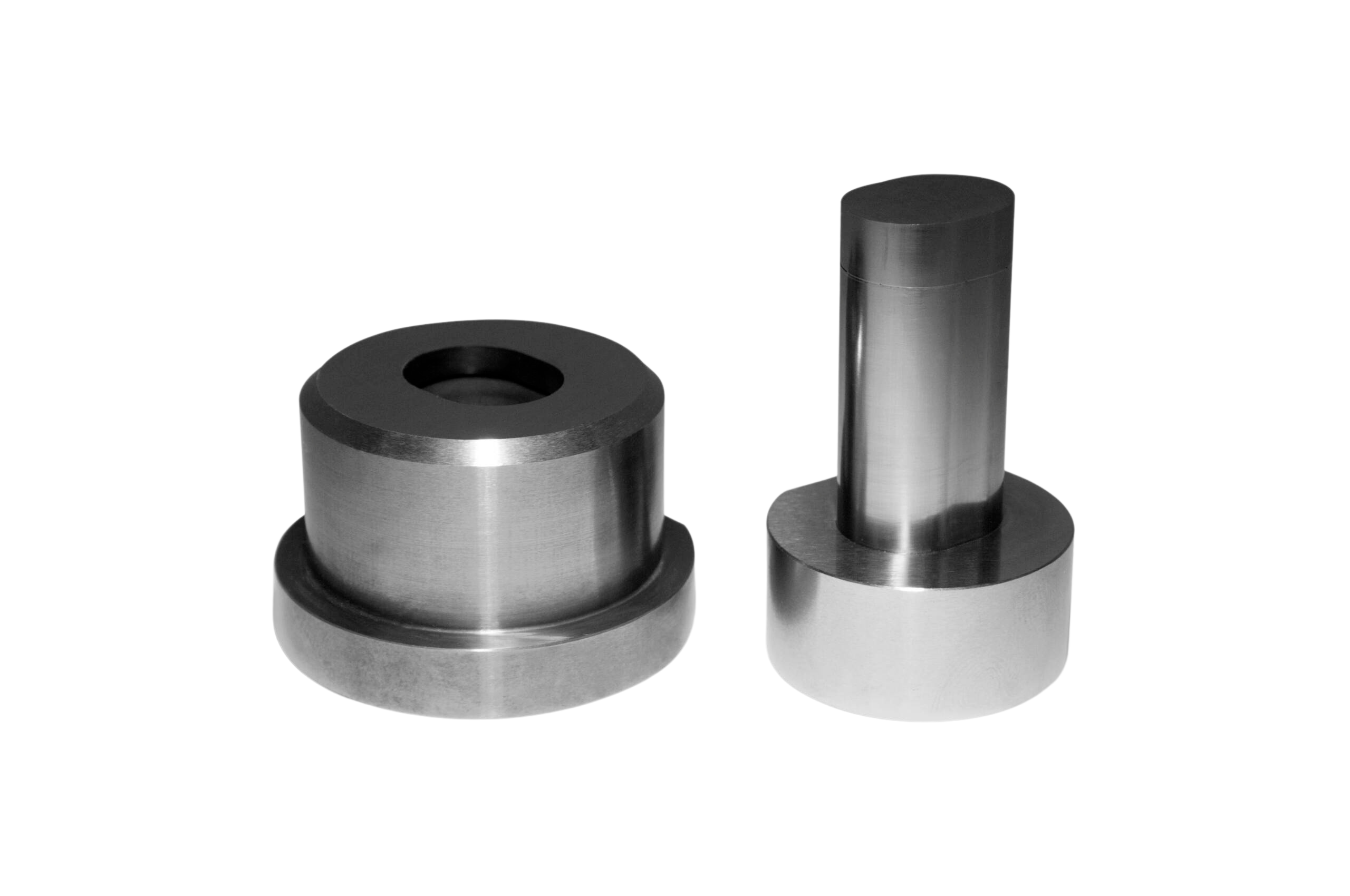

Strumenti e tecnologie per misurare con precisione

Oggi il controllo dimensionale non si limita più al calibro e al comparatore. Nella produzione di precisione entrano in gioco:

- Macchine di misura 3D (CMM) per verifiche complesse su forme e profili

- Sistemi ottici e telecamere per controlli rapidi al 100% su minuterie e lamierini

- Strumenti digitali portatili per misure in reparto, collegati al sistema informatico aziendale

Queste tecnologie permettono di passare da misure “a campione” a controlli strutturati, tracciabili e analizzabili nel tempo.

Dal controllo alla prevenzione: l’approccio statistico (SPC)

Misurare non basta, bisogna interpretare i dati. L’utilizzo di strumenti come lo SPC (Statistical Process Control) permette di monitorare l’andamento delle quote nel tempo e capire se il processo sta “derivando” prima ancora che si esca dalla tolleranza. In questo modo si interviene su stampi, parametri di pressa o attrezzature in modalità preventiva, riducendo gli scarti e i fermi imprevisti. Il controllo dimensionale diventa così uno strumento di miglioramento continuo, non solo di verifica finale.

Controllo in produzione: integrare la qualità nel flusso

Nella produzione di minuteria metallica è sempre più diffuso il controllo dimensionale in linea: l’operatore o un sistema automatico misura i pezzi direttamente in prossimità della macchina, a frequenza definita. Questo approccio ha due vantaggi:

- Riduce i tempi di reazione in caso di deriva del processo

- Coinvolge chi lavora sulla macchina nel presidio della qualità, trasformando il controllo in una routine naturale.

Abbinare controlli rapidi in linea a verifiche più approfondite in laboratorio è spesso la combinazione ideale.

Controllo dimensionale: benefici concreti per clienti e produzione

Un controllo dimensionale ben organizzato porta risultati tangibili: meno non conformità e contestazioni in fase di montaggio, riduzione degli scarti e dei rilavorati interni, maggiore affidabilità nelle consegne e nella qualità percepita dal cliente, possibilità di fornire report di misura e certificazioni a supporto dei lotti forniti.

Per chi acquista minuteria, significa ricevere pezzi che “entrano al primo colpo” nelle proprie linee di assemblaggio. Per chi produce, significa stabilità del processo e costi sotto controllo.

Il valore di un partner orientato al controllo

Scegliere un fornitore che investe in strumenti di misura evoluti, procedure chiare e personale formato sul controllo dimensionale significa avere un alleato, non solo un semplice terzista. Nella produzione di precisione, la differenza tra un componente “giusto” e uno “quasi giusto” si gioca su pochi centesimi di millimetro: ed è proprio lì che il controllo dimensionale fa la differenza.

Hai bisogno di un partner affidabile? Clicca qui e contattaci direttamente.